I primi testi di Scienza e Tecnica, "Naturalis Historia" di C. Plinio Secondo e il "Papirus Leyden X", sono originari dei paesi del bacino del Mediterraneo e risalgono al primo secolo a.C. Questi testi riguardano principalmente gli aspetti tecnici della verniciatura, ma contengono anche riferimenti relativi alla lavorazione dei metalli e, in particolare, dei preziosi come oro e argento, che sono stati i primi metalli ad essere lavorati. Dall'area del Mediterraneo le conoscenze e le tecniche di lavorazione dell'oro e dell'argento si sono diffuse a nord delle Alpi, molto probabilmente con i flussi migratori di artisti e artigiani, ma anche come risultato delle conquiste romane e i relativi spostamenti di schiavi e prigionieri di guerra.

I primi testi scritti dei Paesi del Nord Europa, "Mappae Clavicula" di autore ignoto e il trattato "De Diversis Artibus" di Theophilus il Monaco, risalgono al Medio Evo (XI e XII secolo) e sono stati scritti in due monasteri benedettini del Nord della Germania.

I testi descrivono ricette per la preparazione di leghe di oro-argento-rame da limature di oro e argento e sali di rame, l'utilizzo di sostanze acide come l'aceto e l'allume (l'acido solforico dell'antichità), di cloruro di sodio (salgemma) e ammoniaca (urine) per la lavorazione dei preziosi.

L'uso di rivestire un metallo con un altro metallo o con un non metallo risale a tempi molto remoti: già più di 3000 anni fa troviamo l'utilizzo di rivestimenti metallici a scopi utilitari, in particolare nella fabbricazione di monete (non esclusa l'attività di contraffazione). Si tratta sempre in ogni modo di rivestimenti applicati con mezzi meccanici o termici. Tuttavia alcune suppellettili persiane, ritrovate nei pressi di Bagdad, fanno pensare ad operazioni di argentatura e doratura elettrolitiche, condotte con l'ausilio di rudimentali batterie galvaniche, un esemplare di questi dispositivi è conservato nel museo di Bagdad

Se le ricerche archeologiche e i testi dell'antichità e del Medio Evo possono far risalire a tempi remoti la nascita dell'arte galvanica, è però indubbio che la moderna tecnologia di deposizione elettrolitica dei metalli nasce con l'invenzione della prima batteria galvanica, la pila di Volta (infatti dal suo nome il potenziale si misura in Volt).

|

|

| Luigi Galvani | Alessandro Volta |

Nel 1800 Volta concludeva i suoi lavori di ricerca sulle esperienze del medico bolognese Luigi Galvani, che nel 1791 aveva pubblicato i risultati di una sua ricerca sulle contrazioni di preparati neuromuscolari di rana, percorsi da fluido elettrico, attribuendo origine animale a questo tipo di elettricità ("De viribus electricitatis" - La forza dell'elettricità).

La pila di Volta consiste in una serie di dischi impilati uno sull'altro, alternativamente di rame e zinco, fra cui viene posto un disco di panno imbevuto con una soluzione acquosa salina o acida. Di esecuzione molto semplice,

fu rapidamente riprodotta da due ricercatori inglesi, Nicholson e Carlisle, che nel 1800 la utilizzarono per scomporre l'acqua nei suoi elementi costitutivi, idrogeno e ossigeno gassosi.

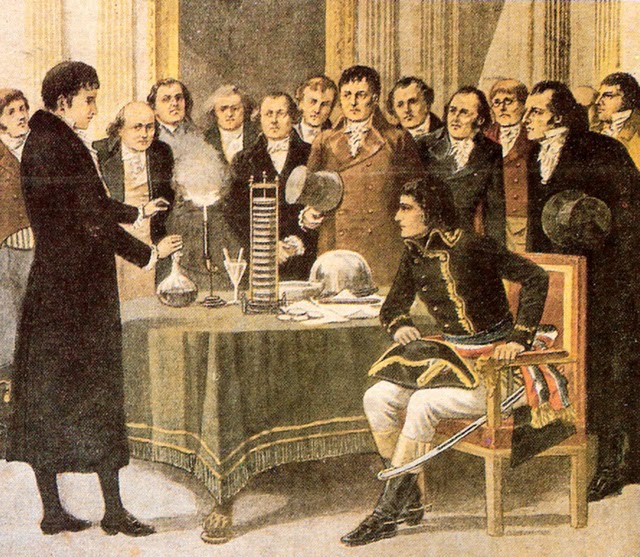

L'invenzione di Volta, ha dato il via alle applicazioni dell'elettricità ed ha aperto l'era moderna. Sempre nell'anno 1800, infatti, Luigi Valentino Brugnatelli, professore di chimica all'Università di Pavia, dove Volta insegnava Fisica, eseguiva le prime elettrodeposizioni di argento, mercurio, zinco e rame (Annali di Chimica 17, 152 - 1800). Nel 1801 poi, Napoleone Bonaparte, dopo la conferma della teoria scientifica della pila da parte dell'Istituto Nazionale di Francia, premiò Volta con medaglia d'oro e con un'elargizione di 15.000 franchi e ordinò la costruzione della più grande pila del mondo per l'Ecole Politechnique di Parigi, conferendo l'incarico a due giovani scienziati, Gay-Lussac e Thènard, di utilizzarla per nuovi esperimenti.

|

|

|

| 1801 - A. Volta illustra la sua invenzione a Napoleone Bonaparte. | Schema della pila di Volta |

Nel 1802 il Brugnatelli esponeva il suo metodo all'ammoniuro per l'elettrodeposizione di vari metalli, tra cui l'oro. Dal 1816 al 1818 il chimico pavese pubblicava poi diversi interessanti lavori sulla metallizzazione galvanica di carboni con rame e sulla preparazione di leghe per via elettrolitica.

|

|

|

| L.V. Brugnatelli. |

Di seguito si riportano alcune delle tappe più significative dell'avanzamento scientifico e industriale:

| DATA | INVENZIONE | DATA | APPLICAZIONE |

|---|---|---|---|

| 1791 | L. Galvani - generazione elettrochimica della corrente | 1800 | L.V. Brugnatelli - Elettrodeposizione di argento, zinco, mercurio e rame |

| 1794 | A. Volta - Celle Galvaniche e Differenza di potenziale, prima serie elettrochimica degli elementi | 1802 | L.V. Brugnatelli - Metodo all'ammoniuro per lai deposizione di vari metalli, tra cui l'oro. |

| 1801 | A. Volta - Prima serie fem quantitativa | 1838 | M.H von Jacobi - invenzione della elettroformatura |

| 1806 | H. Davy - Misure all'elettrometro e sviluppo di una serie semi-quantitativa di potenziali | 1840 | G.R e H Elkington - primi brevetti per la deposizione di rame e argento da bagni al cianuro |

| 1818 | J.J. Berzelius - Serie elettrochimica con definizione degli estremi degli elementi elettropositivi (K) ed elettronegativi (O). | 1850 | Anche cadmio e zinco vengono elettrodeposti da bagni cianoalcalini |

| 1826 | G.F. Pohl - Reversibilità galvaniche dovute a variazioni dell'elettrolita con una singola coppia di elettrodi metallici. | 1850 | Fratelli Broggi - Milano - Applicazione del processo di argentatura sviluppato da Cristofle con l'uso di una dinamo, derivata dalla macchina magneto-elettrica di Nollet. |

| 1828 | G.T. Flechner - idem cs. | 1865 | Isaac Adams, negli USA, nichela grandi quantità di materiale ferroso con un bagno di solfato doppio di nichel e ammonio |

| 1833 | A.A. De La Rive - idem cs. | 1866 | W. von Siemens inventa la dinamo |

| 1838 | C.F. Shombein - idem cs. | 1878 | E. Weston introduce l'impiego di acido borico nei bagni di nichelatura. |

| 1840 | M. Faraday - idem cs. | 1905 | Carveth e Curry definiscono il primo processo industriale di cromatura. |

| 1842 | F. Dellman - Elettrometro quantitativo | 1920 | Sargent e Liebreich mettono a punto il processo industriale di cromatura |

| 1845 | J.C. Poggendorf - idem c.s. | 1925 | O.P. Watts introduce la nichelatura rapida con i bagni tuttora utilizzati e che portano il suo nome. |

| 1847-53 | R. Kolrausch - Scala di potenziali, usando zinco come potenziale di riferimento con celle tipo Daniell e potenziale <Zn/Cu = 100 | 1926 | H.R. Gower e ST O' Brien - introducono il processo di ossidazione anodica dell'alluminio |

| 1877 | H. von Helmholtz - Differenze di potenziale per le celle a concentrazione | 1929 | Nascono in Russia i sali "Digofat" e Parker con Metalgesellschaft lanciano la "bonderizzazione". |

| 1888 | H.W. Nernst - Equazione di Nernst tra potenziale e concentrazione o attività ionica. | 1929 | P.A. Jacquet mette a punto il processo di elettrolucidatura |

| 1891 | F. Le Blanc - Tensione di decomposizione | 1906-1934 | T.W. Coslet getta le fondamenta dell'odierna fosfatazione e la Parker lancia i metodi di fabbricazione sviluppati dall'americano W.H. Allen |

| 1893 | W. Ostwald - Elettrodi di riferimento a calomelano | 1934 | M. Schlötter - introduce i moderni processi di nichelatura lucida |

| 1897 | H.W. Nernst - Serie elettrochimica usando come riferimento 2H+/H2 a potenziale zero. | 1938 | R. Piontelli introduce i bagni al solfammato di nichel per l'elettroformatura |

| 1904 | H.W. Nernst e E. Brunner - Sovratensione di concentrazione/diffusione | 1949 | G.W. Jernstedt della Westinghouse introduce l'impiego della elettrodeposizione con inversione periodica della corrente |

| 1905 | J. Tafel - Sovratensione di attivazione | 1944-1949 | Con gli studi di Roehl, A. Tiselius, Crosse, Blackwell e Clayton l'elettroforesi entra nell'industria dei manufatti metallici come elettroverniciatura uniformemente distribuita. |

| 1938 | W.M. Latimer - Serie elettrochimica completa | 1964 | Viene introdotto il processo di metallizzazione della plastica (ABS) |

Le scoperte e le invenzioni di Galvani, Volta e Brugnatelli assegnano quindi all'Italia gli inizi della moderna scienza galvanica.

La tradizione di ricerca, in Italia, è poi continuata con i contributi del Prof. Piontelli, docente di elettrochimica presso il Politecnico di Milano, la cui innovativa proposta di classificazione dei metalli, che mette in relazione diretta i fondamenti della scienza con gli aspetti applicativi e pratici (per esempio con la chimica dei solfammati), non ha mai ricevuto i riconoscimenti che merita.

In Italia l'attività di ricerca prosegue oggi con i lavori del Dipartimento di Chimica Fisica del Politecnico di Milano, diretto dal Prof. P.L. Cavallotti, già allievo di Piontelli e invitato a sostenere la posizione di Presidente della nostra Associazione dal Prof. Eugenio Bertorelle, fin dalla fondazione di AIFM.

Un particolare riconoscimento va infine al Prof. E. Bertorelle, che ha svolto un ruolo estremamente importante nella diffusione della scienza e della tecnologia galvanica nel nostro Paese: a lui si devono il Trattato di Galvanotecnica, la fondazione e la edizione della rivista "Galvanotecnica e nuove finiture" fin dal 1950 e la fondazione della nostra Associazione.

|

|

|

|

| Prof. Piontelli | P.L. Cavallotti | E. Bertorelle |

Oggi la galvanica, pur rinnovandosi senza sosta, si qualifica come tecnologia matura per la lavorazione massiva di substrati a basso costo e il conferimento agli stessi di speciali proprietà superficiali, come la resistenza alla corrosione, all'usura, alla fatica ecc.. I rivestimenti galvanici prolungano la vita dei componenti e determinano un utilizzo conservativo delle nostre risorse, con interessanti riflessi per l'ambiente.

Per esempio l'elettrodeposizione è oggi in grado di produrre rivestimenti molto sottili di metalli di valore come zinco, nichel, cromo ecc., con spessore di pochi micron, su materiali di base, altrimenti destinati a deteriorarsi molto rapidamente:

- 1 kg di zinco permette di proteggere una tonnellata di viti contro la corrosione.

- 100 milligrammi di oro proteggono 5000 contatti elettrici garantendo una bassa resistenza di contatto.

- Le auto moderne montano da 2000 a 3000 pezzi sottoposti a trattamenti di elettrodeposizione.

- Sugli aerei moderni i pezzi montati che sono stati sottoposti ad elettrodeposizione sono qualche milione.

- La produzione di monete impiega l'elettrodeposizione di rame, ottone e nichel.

- Un'auto moderna richiede l'impiego di una tonnellata di ferro, la cui produzione comporta l'emissione di 70 tonnellate di CO2, i moderni trattamenti delle superfici hanno permesso di raddoppiare (da 10 a 20 anni) la durata delle auto, migliorandone anche l'efficienza in termini di consumi di carburanti. Tutto questo ha più che dimezzato l'emissione di gas di serra.

- La corrosione di parti di acciaio costa 218 miliardi di Euro il giorno in Europa, pari a circa un Euro per abitante il giorno. La zincatura delle viti riduce di 0,8 ton di gas serra per tonnellata di viti, riducendo anche il consumo di ferro.

- La lega di stagno-piombo costituiva il 100% delle finiture saldabili su circuiti stampati. Oggi il 30% è già stato sostituito con depositi di stagno senza piombo in vista della messa al bando del piombo prevista per il 2003.

- Senza il cromo duro a spessore i moderni aerei non potrebbero volare e atterrare (movimenti flap e carrelli).

In Italia, ma anche in Europa e nel resto del mondo, l'attività galvanica è disseminata in un numero molto alto di piccole e medie aziende, i volumi di prodotti chimici pericolosi hanno dimensioni unitarie relativamente modeste, gli impianti sono costruiti con tutte le sicurezze per evitare la contaminazione di suolo, aria e acqua. La dimensione delle aziende è ottimale per un efficace controllo e gestione dell'impatto ambientale connesso con le specifiche lavorazioni.

Contrariamente alla fama di industria inquinante, l'attività galvanica contribuisce al risparmio di risorse e alla riduzione di gas serra e rappresenta un'industria perfettamente in linea con la filosofia dello sviluppo sostenibile.